由中央廣播電視總臺(tái)和工信部共同打造的大型融媒體報(bào)道《智造中國(guó)》于9月17日在蕪湖海螺礦山現(xiàn)場(chǎng)直播,聚焦海螺集團(tuán)礦山無(wú)人駕駛和生產(chǎn)線全程智控,挖掘傳統(tǒng)水泥行業(yè)的智造“逆襲”亮點(diǎn)。節(jié)目于9月17日在CCTV-2財(cái)經(jīng)頻道《天下財(cái)經(jīng)》欄目播出。

?

記者探訪了海螺集團(tuán)位于安徽蕪湖的生產(chǎn)基地,這里是目前世界上最大的水泥熟料生產(chǎn)基地。

無(wú)人礦車:“大塊頭”解鎖“大智慧”

記者坐在可載重100噸的無(wú)人駕駛礦車上,礦車高達(dá)5.25米,滿載時(shí)連車帶物170噸。礦車全車遍布30個(gè)傳感器,搭載北斗導(dǎo)航,定位精度可以達(dá)到2cm。它們的工作環(huán)境比較復(fù)雜,礦區(qū)有很多的上下坡道路,還要能夠精準(zhǔn)辨認(rèn)揚(yáng)塵和一般障礙物的區(qū)別。此外,由于采區(qū)在不斷進(jìn)行采挖,地形時(shí)刻都在發(fā)生變化。

數(shù)字礦山:精準(zhǔn)調(diào)度自動(dòng)配礦 一土一石皆有所用

即便是在同一個(gè)采區(qū),石頭的顏色也有差異,這意味著當(dāng)中的碳酸鈣含量有所不同。這里準(zhǔn)備了采區(qū)的三份石灰石樣品,玻璃瓶上標(biāo)注的是碳酸鈣的含量,石灰石的樣品顏色呈現(xiàn)出黑色、紅色和灰白色。同時(shí)它們的碳酸鈣含量經(jīng)檢測(cè)也是三個(gè)不同的檔次。在這里,下方有一個(gè)下料口,所有的礦石都被一股腦地倒進(jìn)了料庫(kù)。當(dāng)這些礦石上了傳送帶后,它們馬上會(huì)接受一個(gè)檢測(cè),檢測(cè)的內(nèi)容就是各種元素的含量,特別是碳酸鈣。檢測(cè)的結(jié)果會(huì)反饋給數(shù)字礦山系統(tǒng),數(shù)字礦山系統(tǒng)就會(huì)發(fā)出自動(dòng)配礦的指令。

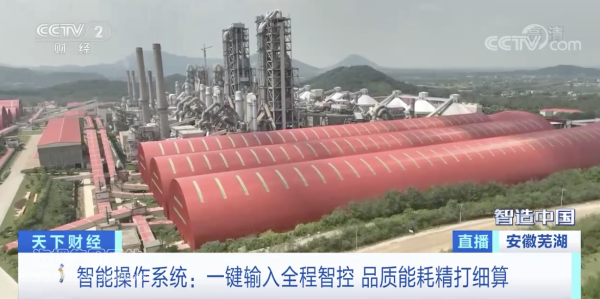

智能操作系統(tǒng):一鍵輸入全程智控 品質(zhì)能耗精打細(xì)算

這些指令由誰(shuí)來(lái)完成呢?就是無(wú)人大礦車。這里觀察一段時(shí)間,記者發(fā)現(xiàn)這些礦車并不是在進(jìn)行兩點(diǎn)一線的運(yùn)輸任務(wù),而是通過(guò)調(diào)節(jié)往返不同點(diǎn)位的頻次來(lái)進(jìn)行原料的均化,保證這座礦山的一土一石都可以被利用,這里的礦產(chǎn)資源的利用率達(dá)到了100%。

在水泥產(chǎn)線,礦石來(lái)到這里之后,經(jīng)過(guò)破碎、均化、煅燒等環(huán)節(jié)變成水泥熟料。水泥生產(chǎn)過(guò)程當(dāng)中涉及的參數(shù)有將近800種,怎么樣去避免人工操作帶來(lái)的波動(dòng)呢?

在中控室,墻上呈現(xiàn)的30路監(jiān)控信號(hào),只是所有監(jiān)測(cè)點(diǎn)位的1/40。因?yàn)檫@里的水泥生產(chǎn)已經(jīng)實(shí)現(xiàn)了一鍵下達(dá)指令、全程智能控制。

經(jīng)過(guò)了智能控制的水泥生產(chǎn)是什么樣?它的依據(jù)又是什么?其實(shí),智能控制系統(tǒng)的依據(jù)就來(lái)自產(chǎn)線上大量的采樣數(shù)據(jù)。機(jī)器人在產(chǎn)線上采集到樣品之后,會(huì)把它們裝在一個(gè)膠囊里,經(jīng)過(guò)炮彈輸送系統(tǒng),彈送到中央實(shí)驗(yàn)室。最遠(yuǎn)的點(diǎn)位距離中央實(shí)驗(yàn)室785米,全程只需要一分鐘。在這里采樣、制樣、檢測(cè)全部都由機(jī)器人自動(dòng)完成。而在過(guò)去,人工往返一次采樣點(diǎn)的時(shí)間就會(huì)超過(guò)半個(gè)小時(shí),采樣結(jié)果也會(huì)嚴(yán)重滯后。在這間中央實(shí)驗(yàn)室,每三分鐘就會(huì)收到一個(gè)樣品。

在數(shù)據(jù)的不斷接力當(dāng)中,產(chǎn)品品質(zhì)、能耗數(shù)據(jù)無(wú)限接近最優(yōu)值。這里的日均產(chǎn)能達(dá)到了5萬(wàn)噸,而在生產(chǎn)當(dāng)中,能耗占到了成本的50%以上。通過(guò)智能控制系統(tǒng),這里每天都能節(jié)約303噸的標(biāo)準(zhǔn)煤和20萬(wàn)度電。

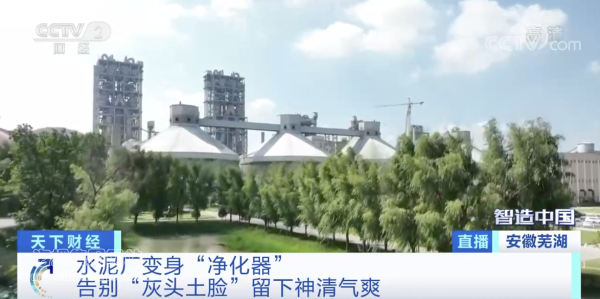

水泥廠變身“凈化器” 告別“灰頭土臉”留下神清氣爽

從空中俯瞰這座水泥廠,紅色的頂棚非常鮮艷,也得益于這里的日常生產(chǎn)不會(huì)產(chǎn)生太大的粉塵。

這個(gè)水泥廠也是城市凈化器,它所在的蕪湖市將近一半的固危廢都在這里進(jìn)行處理,利用的就是水泥窯的高溫。而在這里進(jìn)行煅燒之后的固危廢廢渣又可以作為原料添加到水泥的生產(chǎn)當(dāng)中。

海螺陽(yáng)光智慧采購(gòu)平臺(tái)

海螺陽(yáng)光智慧采購(gòu)平臺(tái) 海螺新材陽(yáng)光采購(gòu)平臺(tái)

海螺新材陽(yáng)光采購(gòu)平臺(tái) 海螺科創(chuàng)陽(yáng)光采購(gòu)平臺(tái)

海螺科創(chuàng)陽(yáng)光采購(gòu)平臺(tái) 安天e采

安天e采